王前 韩伦杰

(钢铁研究总院华东分院,江苏 淮安 223001)

摘 要:对某特钢EAF-LF-VD-CC流程的生产技术进行研究,通过采取提高电炉出钢碳、精炼高碱度炉渣、VD炉真空脱气、连铸保护浇铸、钢水过热度控制、轧钢加热工艺、缓冷工艺控制等措施后,实现了高洁净GCr15轴承钢的稳定生产。钢中氧含量稳定控制在2~7×10-6之间,钢中[H]<1×10-6,钢中[N]<50×10-6,钢中Ti元素含量<30×10-6,钢中非金属夹杂物控制也达到高洁净度轴承钢的质量要求,为国内同类电炉工艺生产高品质轴承钢提供了宝贵经验。

关键词:高洁净;GCr15轴承钢;氧含量;非金属夹杂物

1 引言

轴承钢主要用于制造各种不同环境中工作的各类滚动轴承套圈和滚动体,套圈与滚动体之间呈点和线接触,承受着集中交变载荷,对疲劳强度、屈服强度、韧性、耐磨性、硬度及抗腐蚀能力均有很高的要求[1]。目前使用Z广泛的仍是以GCr15为代表的高碳铬轴承钢,衡量轴承钢质量的主要标准是其疲劳寿命的高低,轴承疲劳寿命除与其结构和负载有关外,在很大程度上取决于所用钢材质量的好坏[2]。而钢材质量的好坏又涉及到冶炼、铸造和热处理的各个方面,其中与冶炼有关主要是钢中夹杂物的组成和分布状态。钢的洁净度和耐用寿命有着很密切的关系,因此对钢中气体和夹杂物的含量要求很严。

某特钢公司采用EBT电炉-LF炉精炼-VD真空处理-连铸流程生产高洁净度轴承钢,为控制钢中全氧含量、气体含量和夹杂物级别,在电炉终点控制、LF精炼工艺、真空处理和连铸保护浇铸等工艺进行了研究和探索,生产的轴承钢在洁净度方面取得显著成效,本文主要介绍某特钢公司生产高洁净度轴承钢GCr15的生产实践情况。

2 主要技术要求

2.1化学成分

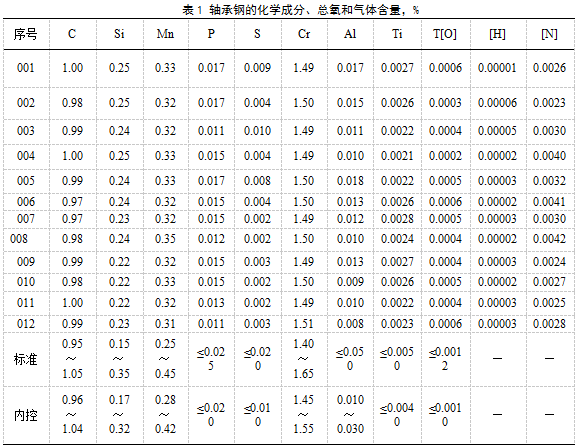

生产高洁净度轴承钢化学成分如表1所示。

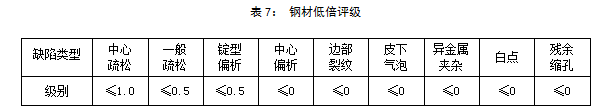

2.2气体含量和低倍组织

在连铸坯或钢材上取样分析,要求氧含量≤12×10-6。钢材试样经酸浸后,应无缩孔、裂纹、皮下气泡、白点、过烧裂纹及有害夹杂物。低倍组织和高倍(夹杂物级别,脱碳层奥氏体晶粒度)检验均按GB/T18254-2016评定,合格级别符合表2规定。

2.3工艺流程

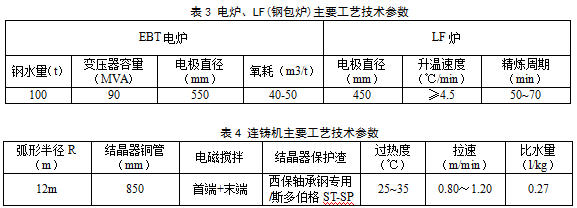

轴承钢的生产工艺流程为:电炉àLF精炼àVD真空处理à160×225mm2连铸坯à入坑缓冷—轧材—精整—检验—入库。主要工艺参数见表3和表4。

3 高洁净轴承钢生产实践

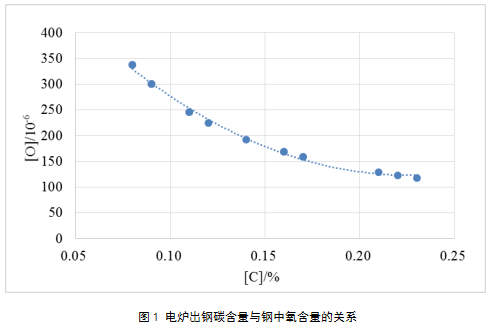

3.1电炉终点[C]含量控制

生产数据统计结果表明:电炉终点[C]·[O]=0.0027~0.0035。高洁净轴承钢生产时要求电炉终点[C]≥0.08%,生产实践中电炉出钢[C]一般控制在0.08~0.22%之间,钢中氧含量波动在122.7~437.5×10-6。出钢碳高,钢水氧含量相对较低,则脱氧剂加入量将减少,产生夹杂物总量也将减少,有利于控制钢水洁净度。因此在电炉冶炼轴承钢过程中,将[C]控制在0.08%以上,减少铝脱氧时大量Al2O3夹杂物的生成,脱氧用的铝在添加完增碳剂后再加入,其加入量根据碳含量确定,减少脱氧初期Al2O3夹杂物的生成量。

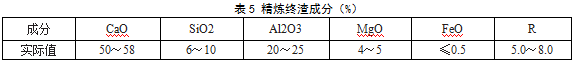

3.2 LF精炼工艺

LF精炼过程通过控制钢渣的碱度、氧化性及钢中的酸溶铝含量,以降低钢中氧含量。将轴承钢炉渣碱度控制在合理的范围内可降低钢中氧含量、有利于脱硫,但过高的炉渣碱度又会增加D类夹杂物含量,通过试验对比不同厂家的精炼渣,Z终确定了高碱度、低熔点、流动性好、吸附夹杂物能力强的高碱度精炼渣,并在LF精炼工位将精炼渣的碱度控制4~8,LF精炼过程终渣成分见表5。

同时,根据进站钢水成分实行一次补铝,严禁二次补铝,控制成品酸溶铝目标值为0.015%;?包到工位后首先进行扩散脱氧,并根据渣况补加适量石灰或萤石,控制终渣中ω(FeO+MnO)≤1.0%。

LF精炼前期大电流埋弧操作,保证炉渣发泡效果好,使得钢水温度和炉渣温度能够迅速提升,有利于脱氧脱硫反应的进行和夹杂物的去除,送电时控制氩气流量400~600 L/min;根据一次样钢水成分补加合金及配碳,然后保证钢液不裸露,控制氩气流量300~400 L/min,取LF工位第二次样后保持白渣操作。根据LF工位第二次样钢水成分,进行钢水成分微调,以满足钢水窄成分的控制要求,有利于钢种性能的稳定。

3.3 VD真空处理工艺

采用深真空对钢液进行脱气处理,对钢液中的氮、氢进行脱除,同时采用真空下吹氩搅拌使钢渣中的氧化性进一步降低,达到降低轴承钢中低气体含量的目的。深真空(<67Pa)时间不低于15 min,进行软吹(≥15min),软吹应达到渣面微动但不裸露钢水。

3.4连铸工艺

轴承钢经精炼处理后,钢中的氧含量已经非常低,浇铸时采用保护浇铸,在大包长水口连接处采用氩气保护,中间包采用整体浸入式水口,以防止二次氧化。同时控制过热度不超过30℃,低过热度与拉速合理匹配,结晶器电磁搅拌与末端电磁搅拌充分利用,提高了等轴晶率,同时避免铸坯中碳的严重偏析,改善铸坯的内部质量。以及全部采取红包周转等措施, 确保中间包温度波动小,控制连铸过程液面波动在±3mm以内,拉速保持恒定,杜绝卷渣现象。钢坯全部坑式缓冷,严格控制降温速率和出坑温度。

3.5钢坯成分偏析控制

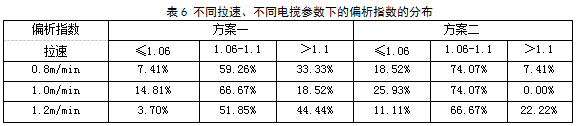

轴承钢中由于碳含量较高,极易形成碳的宏观偏析。通过摸索Z优的工艺参数来控制轴承钢的凝固结构,从而达到控制宏观碳偏析大小的目的。通过对不同拉速、不同电搅参数试验,在拉速为1.0m/min,采用方案二电搅参数,生产每炉进行碳偏析的检验,碳偏析指数均小于1.10。详见表6。

3.6轧制工艺

为达到缓慢升温,钢坯内外温度均匀,碳化物液析充分扩散的目的,制定了相应的加热工艺,根据各段温度的实际控制制定了小时生产条数,规定了钢坯高温扩散时间不小于80分钟。

控制进入初轧机温度1150~1200℃,轧前认真检查轧辊、导位、辊道等,避免损伤轧件表面。轧制过程中,密切注意各道次料型情况,防止出现划伤、折叠、耳子等缺陷。控制轧制节奏,保证终轧温度900~950℃,轧后钢材采取缓冷方式。

为了避免成品在后期冷却过程中出现白点和端部开裂以及控制液析网状,要求锯切温度>620℃,入坑温度≥400℃,出坑温度≤150℃,缓冷时间不小于36h 。并根据北方地区季节变换的特点,对厂房、冷床四周、缓冷区域制定相应的生产控制要点,以保证缓冷效果。

4 工艺效果

4.1钢中氧、氮、硫、磷等元素的变化规律

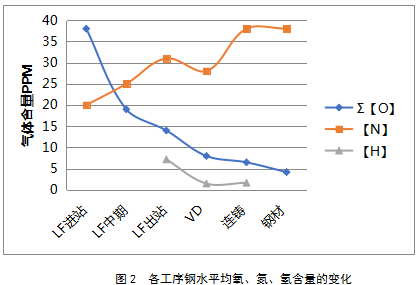

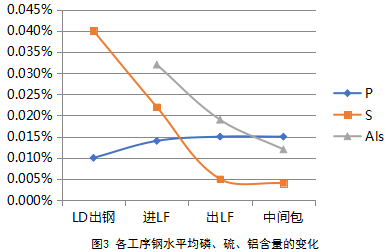

统计电炉出钢、LF进站、LF出站、中间包工序钢中铝、磷、硫、氧、氢、氮等元素的变化规律,结果分别见图2和图3。

4.1.1氧、氮、氢含量的变化

各工序钢水平均氧、氮、氢含量的变化见图2。

从图2中可以看出,钢水中的平均氧含量整体呈下降趋势,LF精炼处理过程前期下降快,后续处理下降缓慢,成品钢材中的全氧含量平均达到4.2PPM,Z高值为6.5PPM,Z低可以达到2.3PPM。钢中的氮含量在精炼和连铸上升,在VD处理时略有下降。氢含量结晶器内平均值1.7PPM。钢材中氮含量平均值为38PPM。

4.1.2磷、硫、铝含量的变化。

各工序钢水平均磷、硫、铝含量的变化见图3。

从图3中可以看出,钢水中的磷含量由平均0.0010%增长到0.0015%,去除加入合金带来的磷,由钢渣造成的回磷量非常低,后期操作中磷含量的变化不大。LF精炼深脱硫处理后,钢水中的硫含量平均达到0.005%的水平,以后基本保持稳定,说明采用高碱度精炼渣脱硫效果良好。钢水中的酸溶铝含量前期下降较快,后期速度逐渐下降至目标值0.012%,说明一次配铝的成功,避免精炼过程二次补铝,减少二次污染。

4.2钢材低倍组织检验

钢材低倍评级见表7,低倍组织形貌见图4,检验结果符合GB/T 18254-2016国家标准的优质钢的技术要求。

4.3钢材非金属夹杂物检验

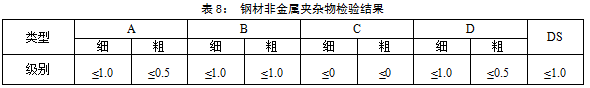

钢材非金属夹杂物检验结果见表8,结果符合GB/T 18254-2016国?标准技术要求。

4.4顶锻检验

按照YB/T5293-2014金属材料顶锻试验方法进行热顶锻检查,圆钢表面完好,见图5。

通过上述工艺生产的轴承钢已向用户交货2000多吨,哈轴、襄轴和洛轴均反馈使用效果良好,说明采用该工艺能够满足轴承钢的质量要求。

5 结论

(1)电炉保证出钢碳含量≥0.10%;LF精炼控制炉渣碱度5.0~8.0,ω(FeO+MnO)≤1.0%, 保证深真空时间,软吹时间≥15min;中间包采用整体水口,强化大包保护浇注,可以将全氧含量控制在6PPM以下,同时能够很好地对夹杂物进行控制。

(2)连铸过热度不超过30℃,保持恒温恒拉速,合理控制结晶器电磁搅拌与末端电磁搅拌,将碳偏析控制在1.1以下。

(3)轧钢精确控制加热温度、保温时间和缓冷工艺,可以对碳化物液析进行有效控制。

参考文献

[1]钟顺思,王昌生. 轴承钢[M]. 北京:冶金工业出版社, 2002.

[2]HOSOKI S. Production and technology of iron and steel in Japan during 1990[J]. ISIJ Inter-national, 1991, 31(4): 315-330.

[3]吴巍,吴伟,刘浏,等.电炉冶炼轴承钢GCr15 的生产工艺研究[J].钢铁,2006(6)(S):183-185.

(来源:冶金交流中心)